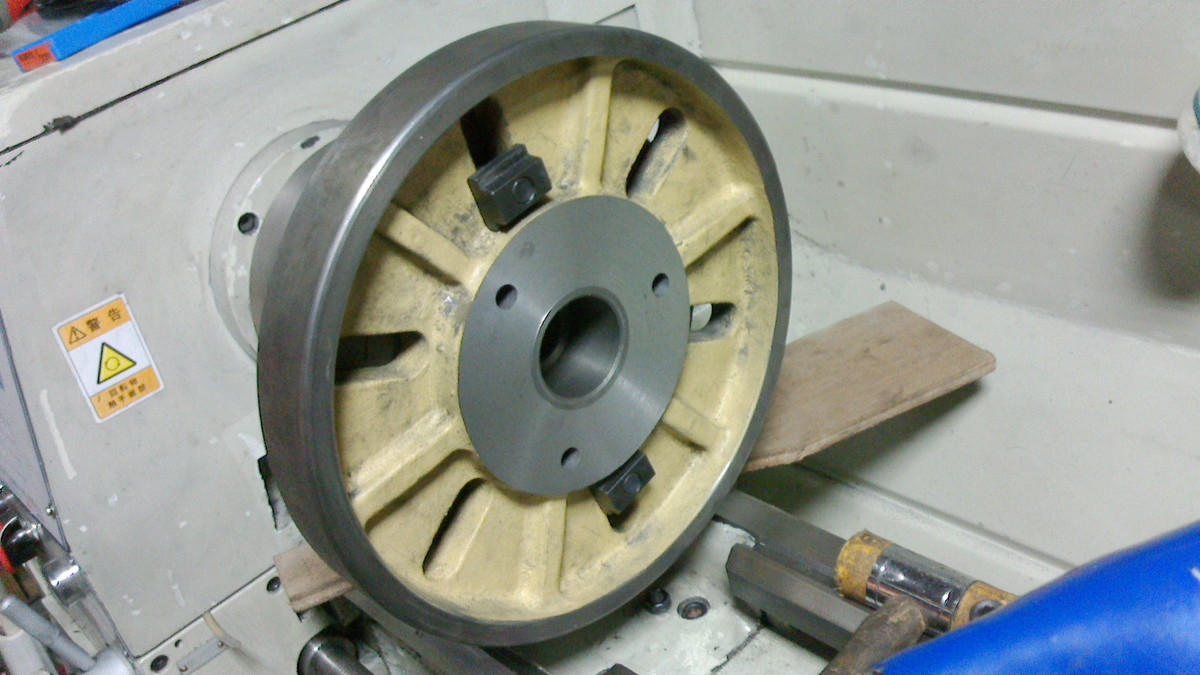

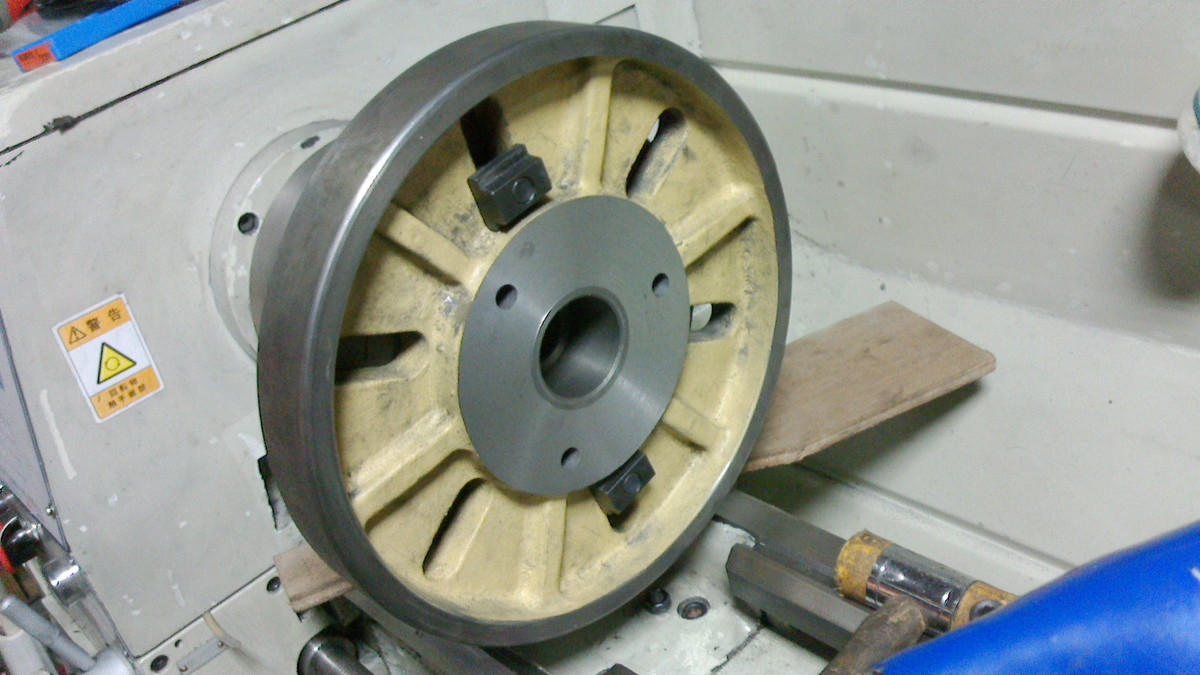

4つ爪チャックと面板

4つ爪チャックは既製品バックプレートにチャックを取り付けるための穴を4つ開け、次は面板。実は面板を使う切削はしたことがありません。そしてお手頃価格のバックプレートも無いわで、

D1-4フランジ加工

D1-4スピンドルに付けるためまずは凹とツラになるまで削り落とし、

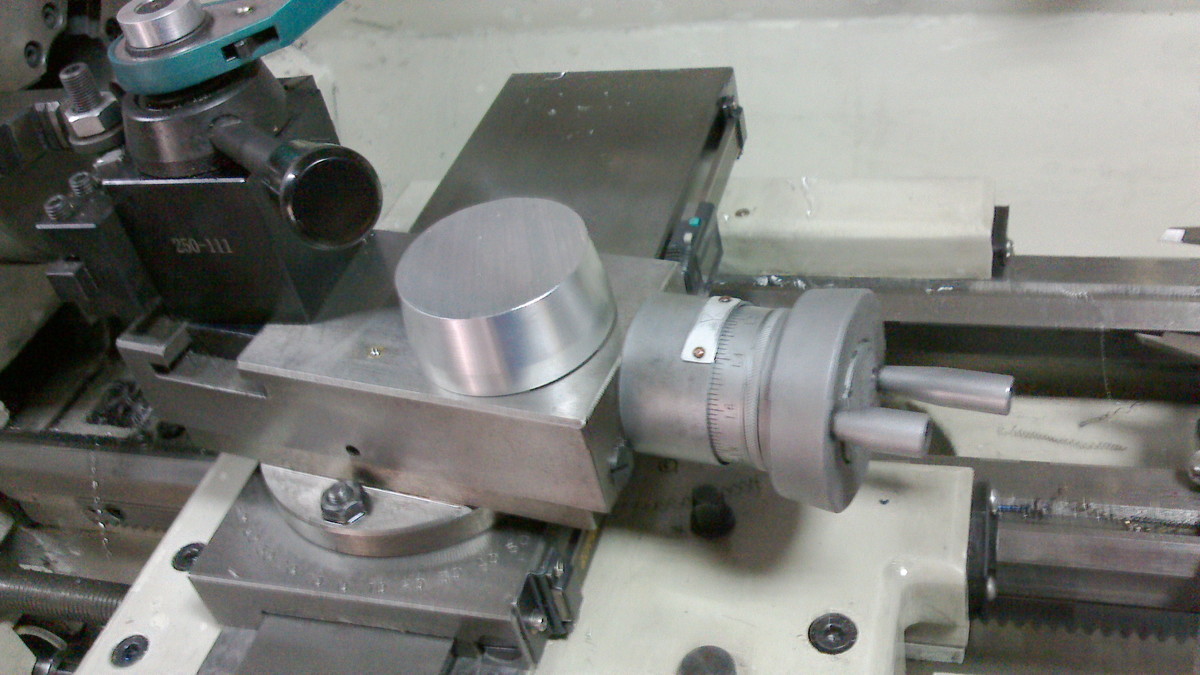

7度ちょいテーパー

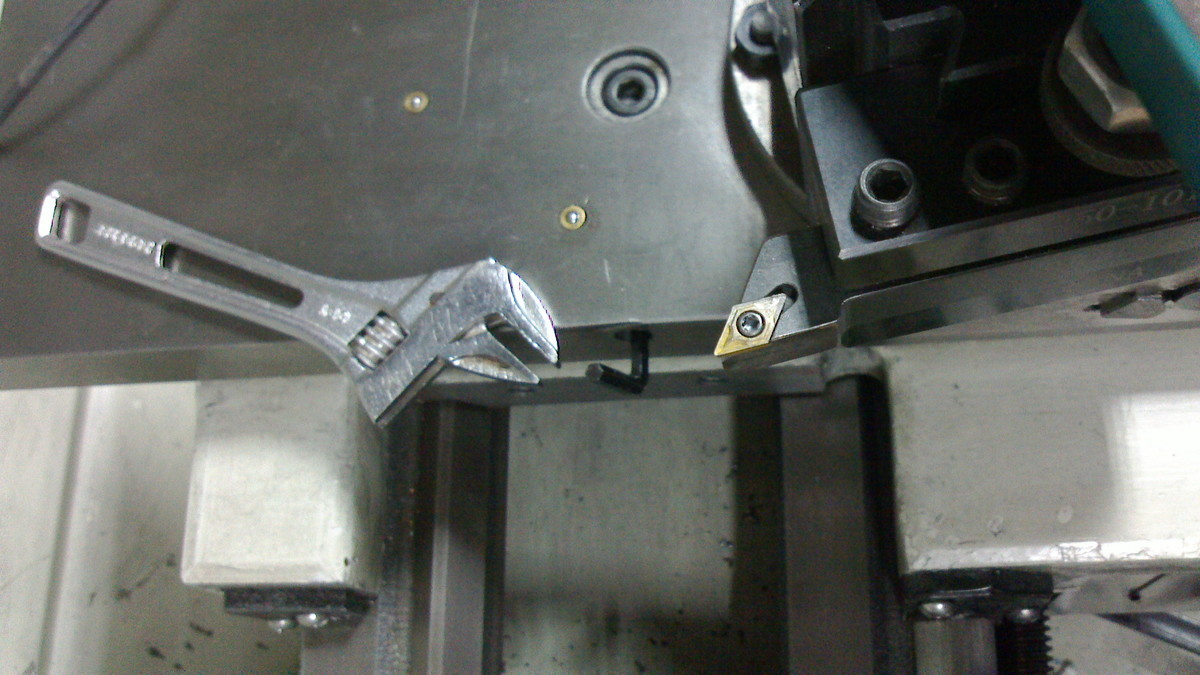

ここのテーパーにコンパウンドスライド角度を一致させて、

テーパー削り

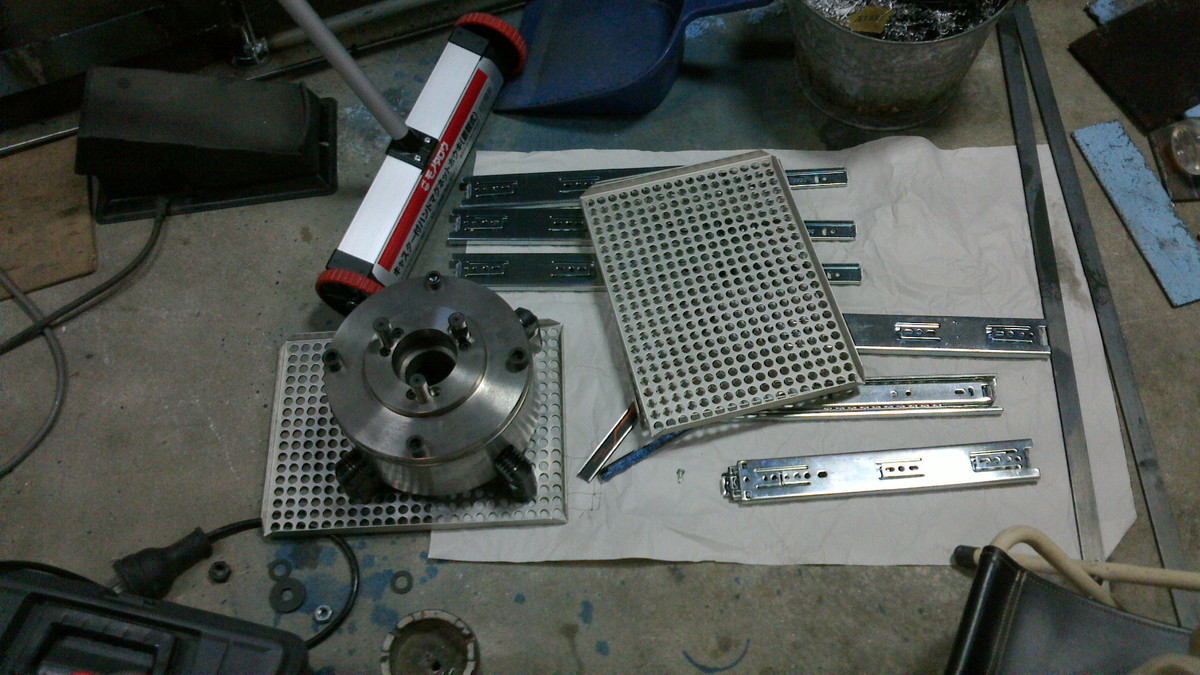

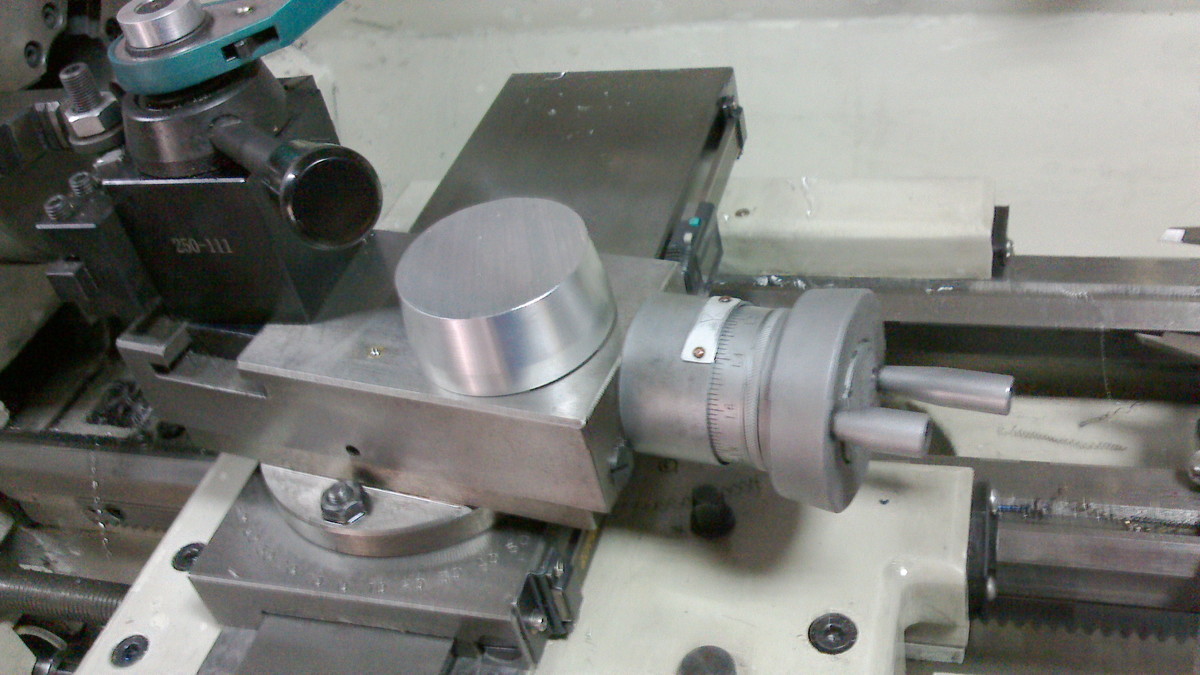

D1-4スピンドルの複製品

スピンドル形状の複製品を作りました。面板のテーパー削りの際、チャッキングを外さずに削り量を確認するための治具です。

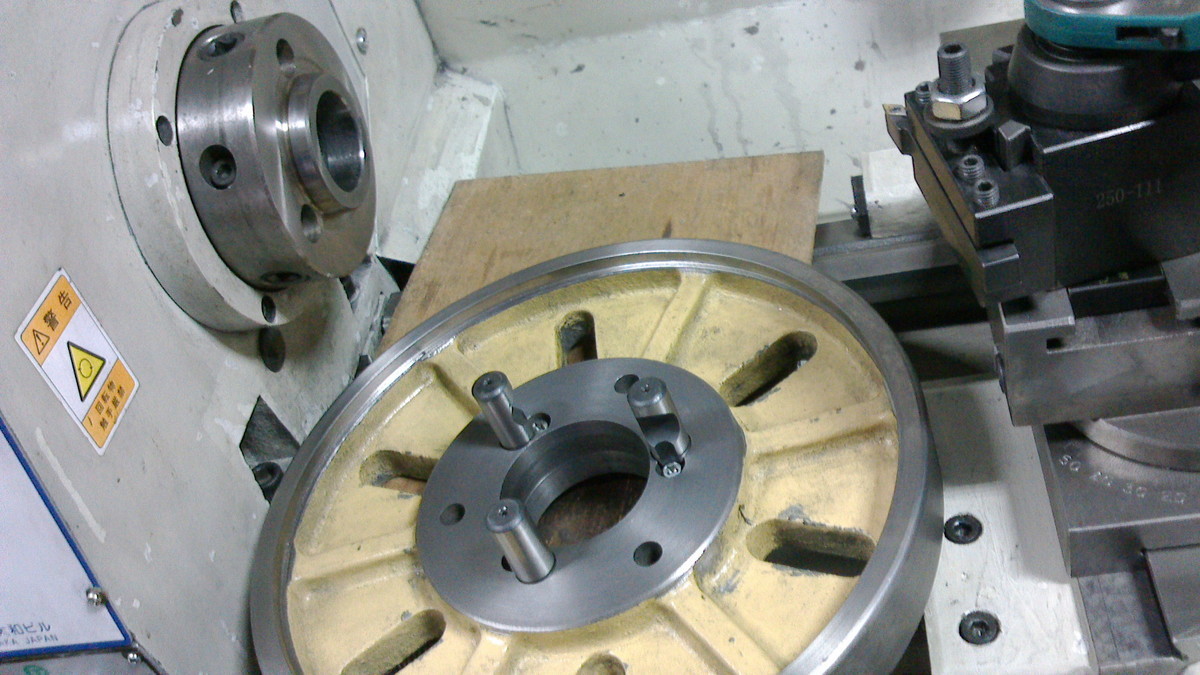

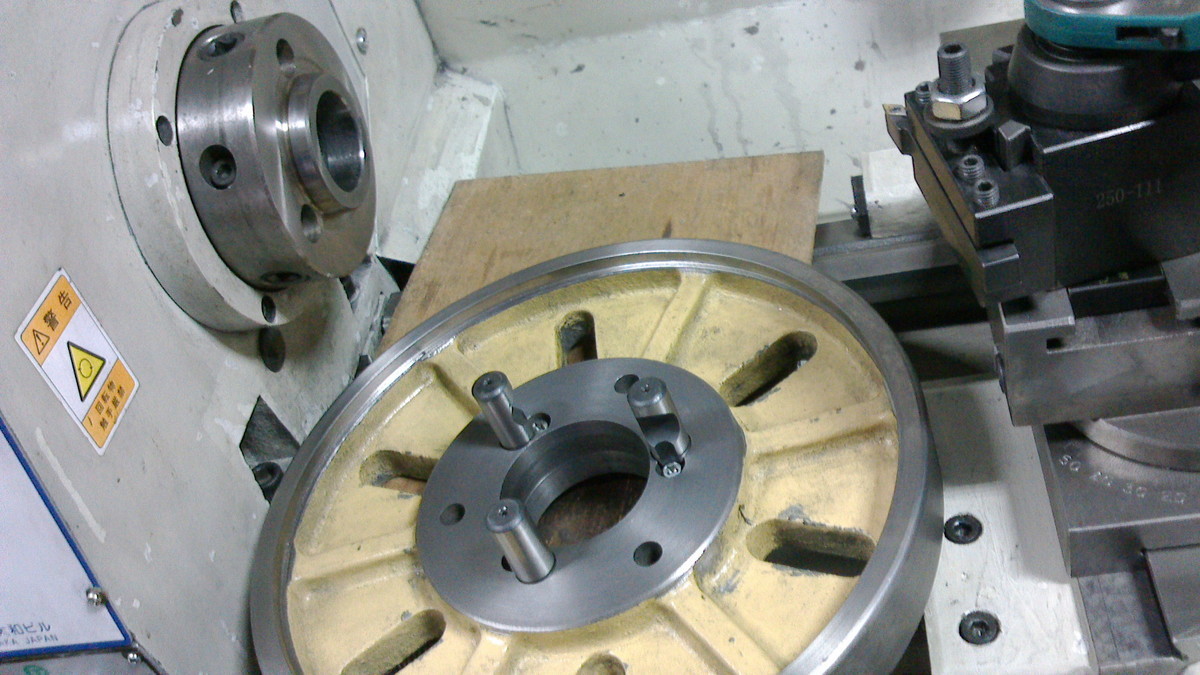

一気に進んでいますが、だいたい終わりかけたところ。

回り止めネジ位置間違い

スタッド回り止めのネジ穴を1ミリ近いとこに掘ったテンプレートを作るミスをやったため、ネジの頭径を2ミリ削りました。リカバリーすればそのあと何も問題が生じない失敗です。

テーパーがかっちりはまって抜けなくなる状態に持っていくためには紙一枚、いやサランラップ一枚ずつ削っては適合させるというのを3回ほど。その都度スタッド3本をはずし、チャッキングの振れ取りを。おかげで苦も無く振れ取りできるようになりました。

面を修正切削するんですが、ここで落とし穴。クロススライドの可動域いっぱいまで自動送りが噛みこんでしまいました。コーラを自販機に買いに出たらダメです。

なんとかクロススライドを分解、もともとここは分解するつもりでした。目的は養生せずに鋳鉄を削るとスライドに粉が回るのか?を実感するため。結果、養生は欠かしたらダメという当たり前のありさま。

クロススライド裏面

このあとクロススライドのバックラッシュが大きくなり、原因は、

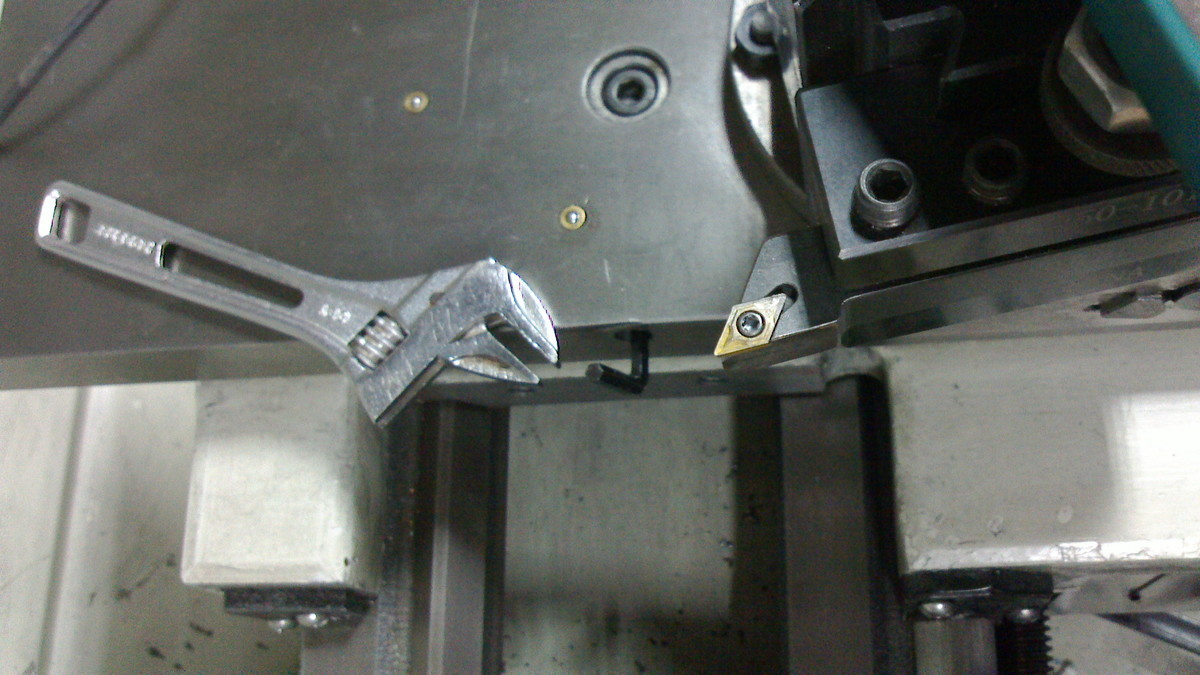

真ちゅうナットの留め

真ちゅうナットをクロススライドの上から留める6角穴ボルトを締めても、それが貫通しているカラーが動くからでした。可動範囲いっぱいまで自動送りで止まった際の過大な力で変形したようです。画像のように側面から入ってる留めネジをキツく締めたらとりあえず解決しました。ここの留めネジもカラーもパーツ図には記載がなく、ここのガタは気づきにくいです。あと、写真に2つある玉オイル口もパーツとして存在していません(これは解決)。

その後は紙で養生

4つ爪チャックも追加工

4つ爪チャックで既製品バックプレートの留めネジ位置が鏡面対称に間違っている件も、正規の位置に穴を掘り、スタッドの回り止めが機能するようにしました。装着時にスタッドが回ることがなくなり装着が楽になりました。

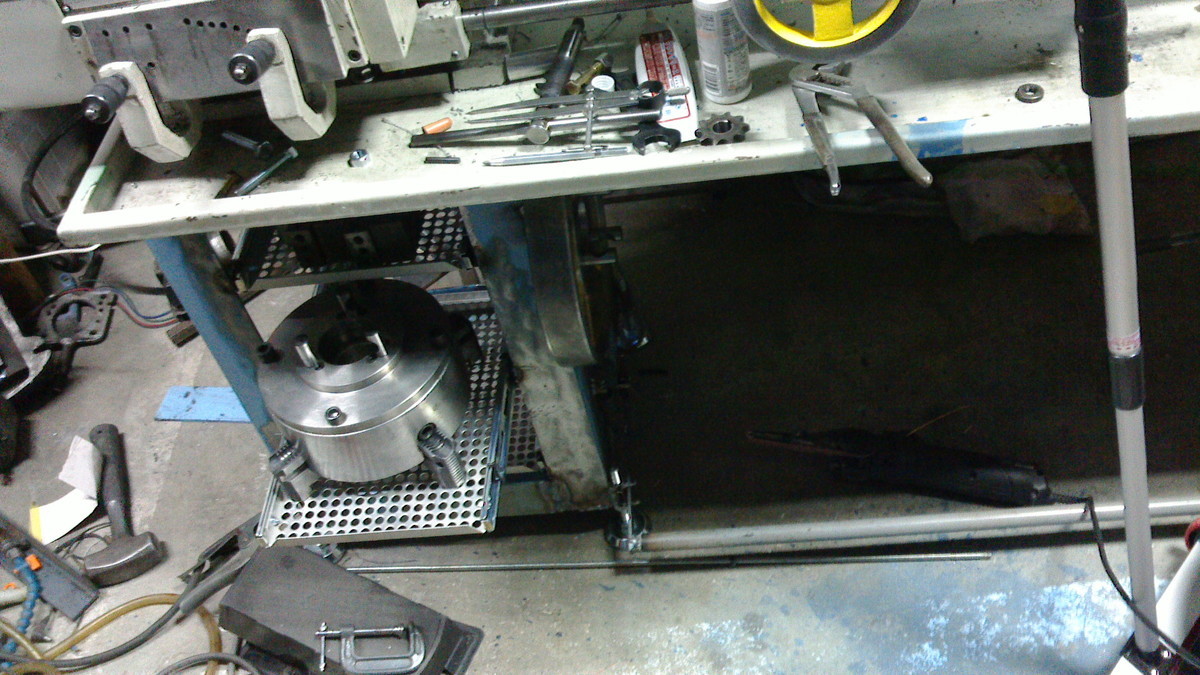

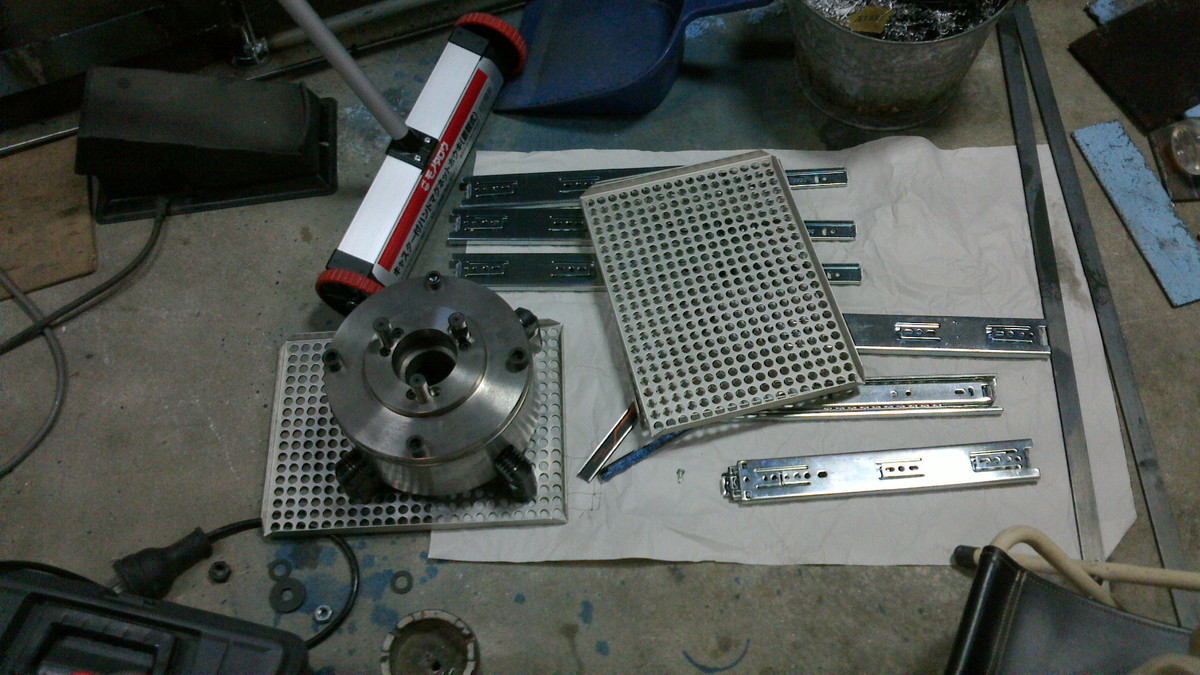

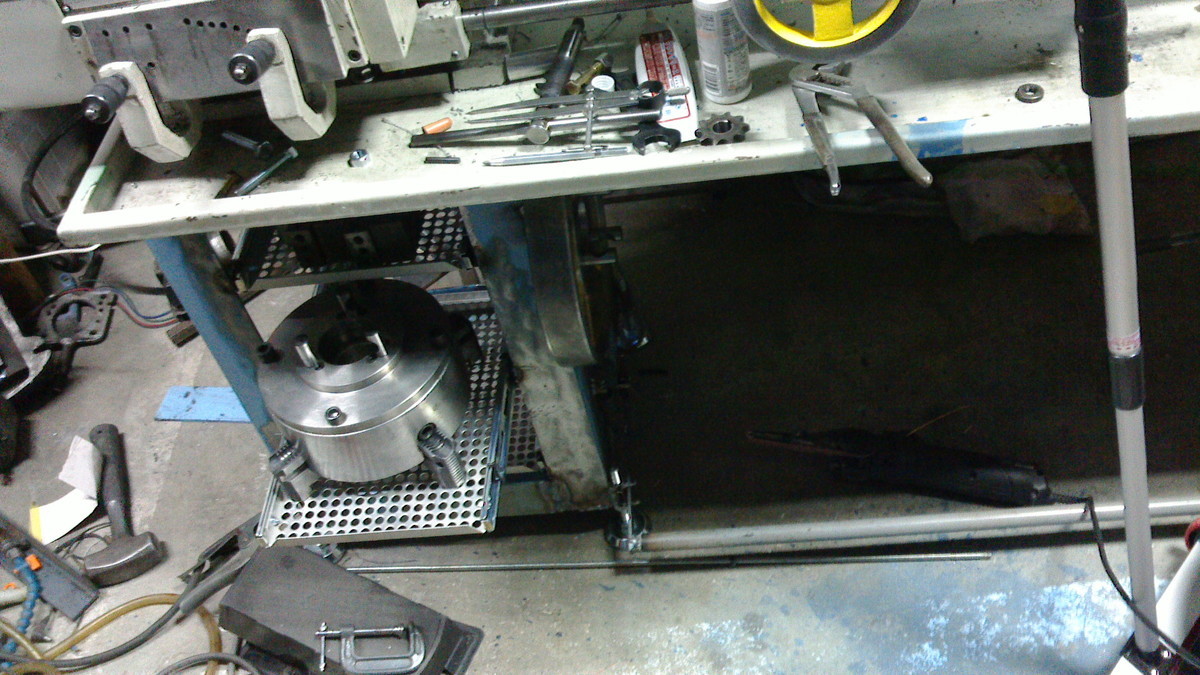

チャックも面板もなかなかの重量なのでなるべく近くに置き場所を、というわけで引き出しを作りました。

スライドのついでに床切り子じゃりじゃり対策のマグネットローラーを買いました。

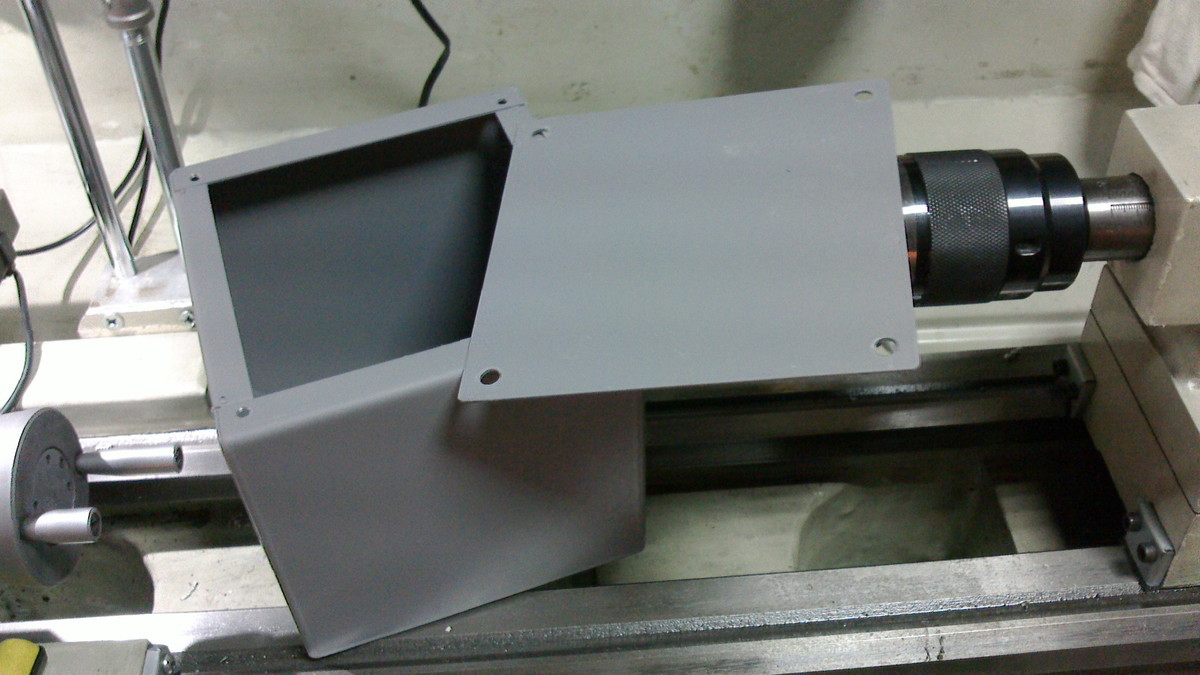

引き出し

三段です。面板は立てて引っ掛けるフックに。このあとチップトレイの下にラックを設置し、その上段に置くことになりました。

計測器やコレットなどケース入りのツールをラックに収納するつもりでしたが、素材だけ載せたらスペース無くなりました。レンチなど小物を置ける引き出しを3段引き出しの一番上に追加しようと思います。左利きですので、よく使うものは左にあるほうが幸せです。

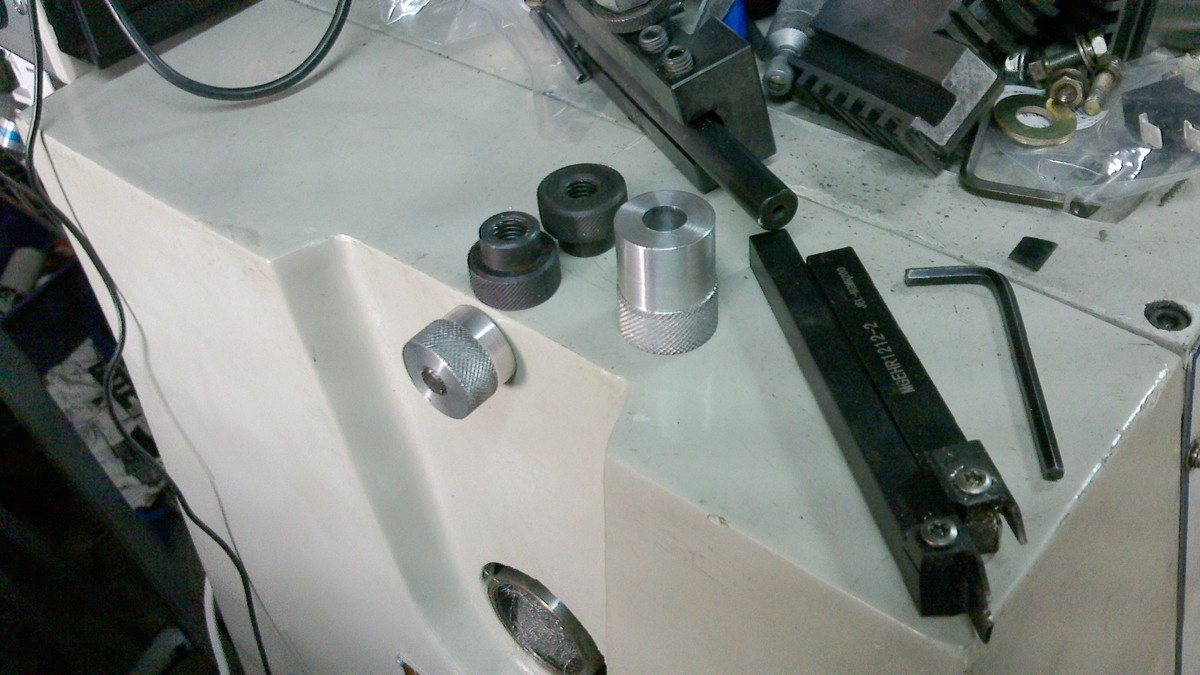

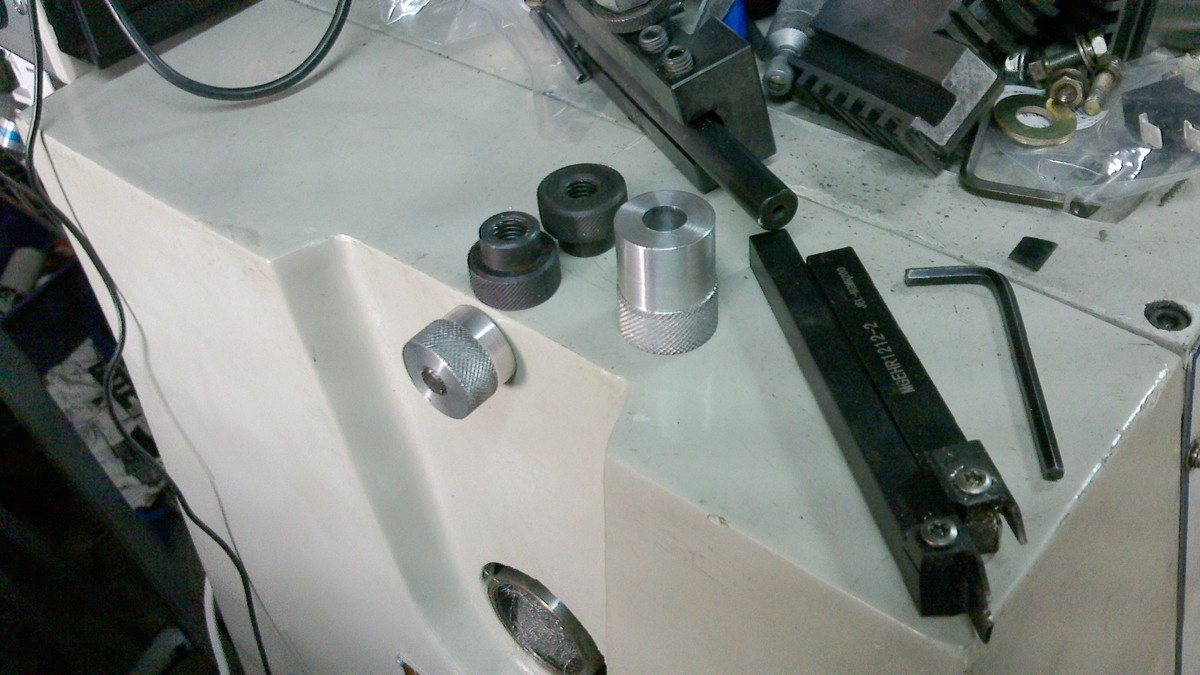

左カバーの留めナット

左カバーは本体から生えてるスタッドボルトに2個のナットで押さえる構造ですが、スタッドが長く、20回転もさせないと脱着できないとか時間のロスが甚だしく腹立たしいわけで、ネジ山が3-4山しかついていないナットをA2017で作りました。長さが違うのは下のスタッドのほうが飛び出し量が多いからです。

リニヤゲージカウンタ

簡易DROの表示ユニットが壊れていましたので、タクタイルスイッチの修理と、パネルのゴム接着剤での貼り付けをしました。壊れていたスイッチは部分的に欠失していたので、誰かが修理を試みる過程でパネルを破損させたあげく修理できなくてセロテープ留め、というかっこいい状態も捨てがたかったのだけど(ないない)。タクタイルスイッチは一番使用頻度が高いものが壊れますよね。つまりそれが壊れると機能を失ったも同然。

こういうリペアは今や経験より情報収集能力です。タクタイルスイッチ修理は2回目です。ハンダを吸い取って交換でなく、新品スイッチをバラして部品取りにしています。1個40円くらいです。

その修理したスイッチを押すとゼロに、つまりゼロリセット。そりゃ壊れる頻度でスイッチ使うの分かる。

リセット

まとめ

スキャンカットで原寸テンプレート切り出しでケガかずに穴位置決定する方法で、面板にD1-4スタッドを立てました。振れ取りやテーパー合わせ、センター合わせの練習ができました。

旋盤で鋳鉄削りするときは養生すべき。