「整理」は手放すことを指します。

古いFortuna>現行TA KING TK-802BKは明確、調色を試みたけれどFortuna純正色にならなかったペイント、1年以上放置していたけど塗装して組んだ。

この塗装したFortunaとTK-802は売却の予定です。

続いてミシン。2年くらい前からTSC-441クローンの革ミシン用の革新的部品が世に出ました。具体的には幅狭スロットと下送り・フィードドッグ。23番LRが最細だと思われている441用794針に21番Sが存在してることがわかり、

最小ロットの100本を入手してから1年、針だけどんなもんか使ってみてよさげなら幅狭スロットと下送り・フィードドッグを買うべ、

縫ってみると悪くない、むしろ平ミシンより優れている点が結構ある。針は長い分同じ太さの普通ミシン用よりしなりまくって針板直撃はあまりない(ある)

買うつもりだったパーツは手持ちのパーツを改造して作りました。

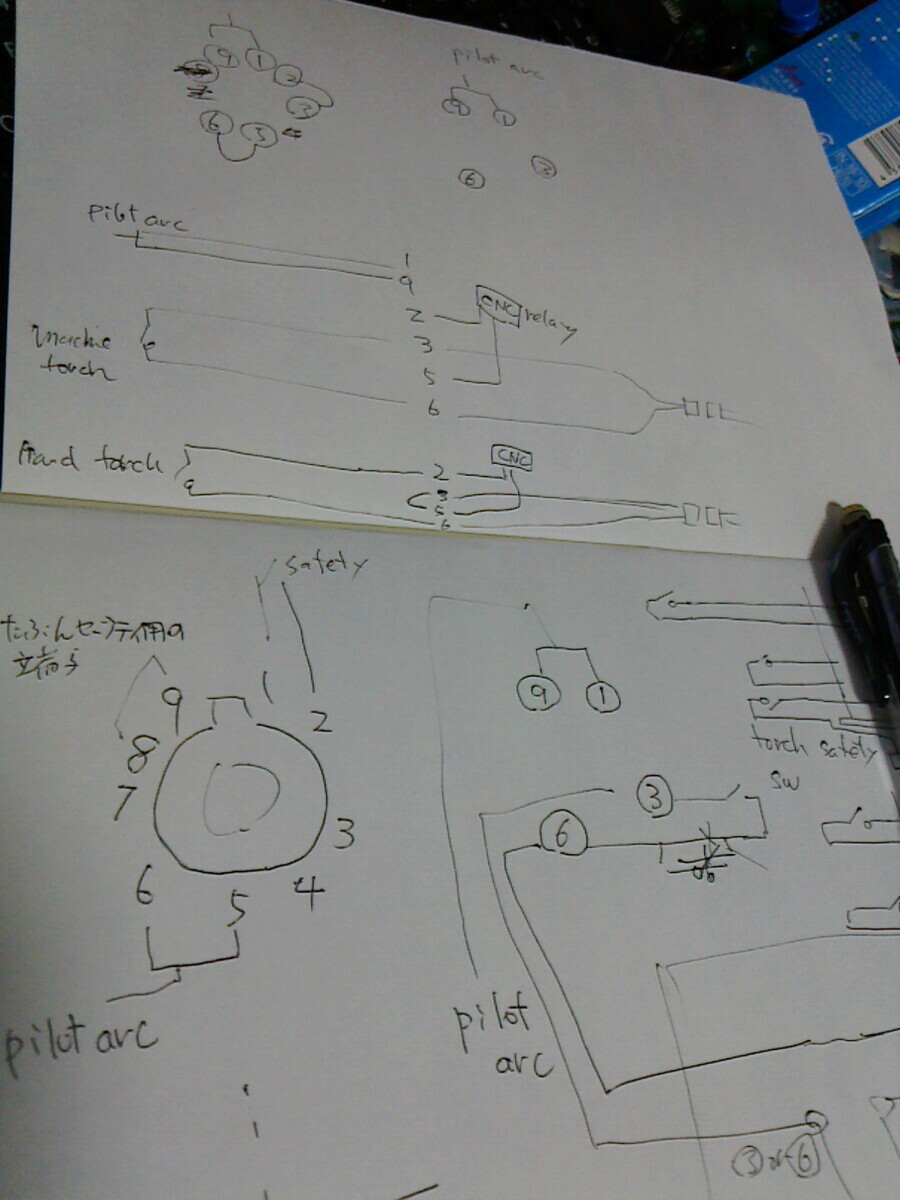

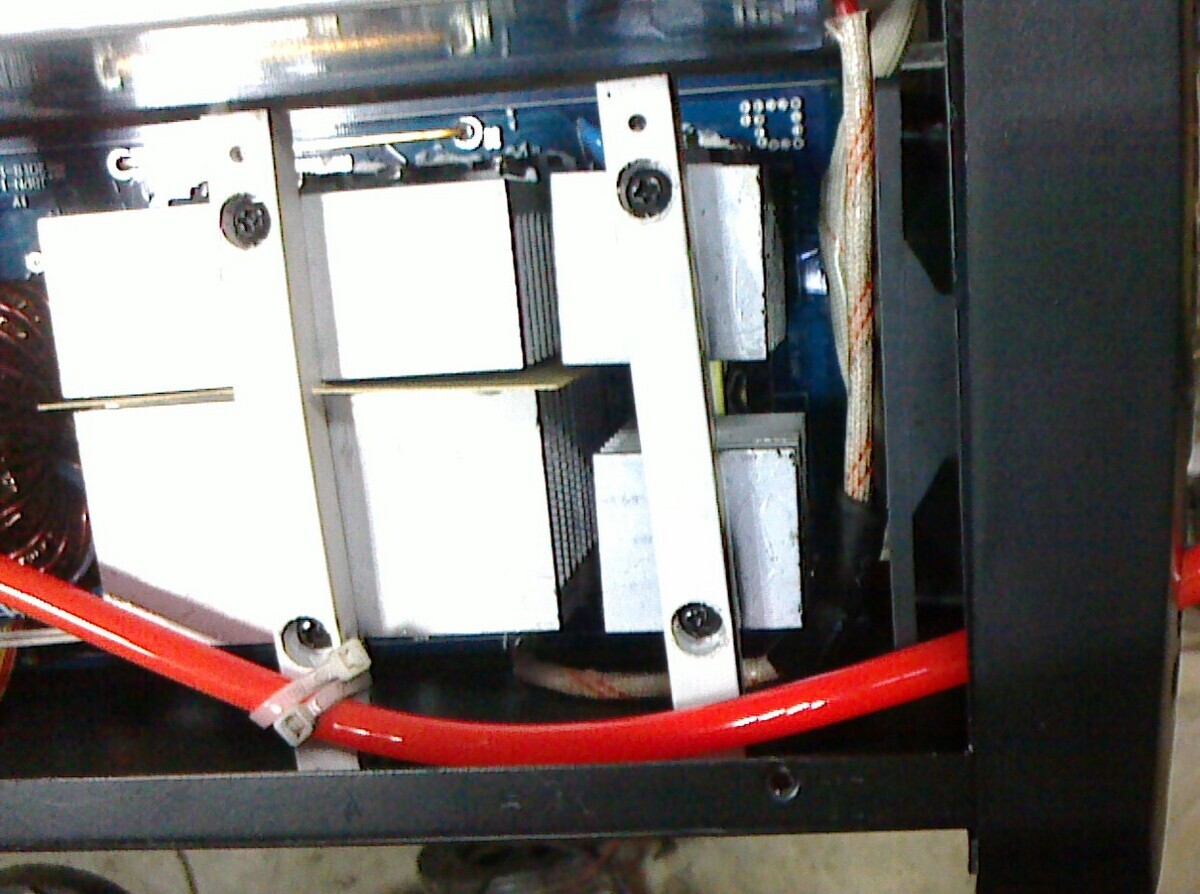

スロット切り出しにプラズマCNCも使ってます。

見た目以上にすごかった。モチモチ系シュリンク革が5番糸に調子を合わせた441ミシンで縫える、というレベルでなく、普通の総合送りよりキレイな縫い目、外押えがしっかり踏み付けるので取り回しも楽。

5番糸での縫製は総合送り平ミシンと比べて弱点はほぼない。

レバーユニットがモーター制御箱と一緒に振動して回転数もブルブルするのでユニットを台上に移設した

441クローンミシンはサンドバッグばかり縫っていたロングベッド平ミシンの後継に。手放すにあたり整備にじっくり半日かけて納得の仕上がり。「ずばりこのミシンのマニュアル」が無く、目標寸法やタイミングマークの場所、調整時に緩めるネジ位置などがわかりにくかった。5番糸5ミリ厚5ミリピッチくらいに最適化しましたが8番20番糸のほうが得意なのではないかと思います。ボンディングのせいで張りがあるビニモMBT5番を下糸に使うのもギリギリ。

漉き機よりこっちのミシンのほうがもっと発送は無理ですので近場で欲しい人いないでしょうかね。場所はランタンの福山と仲がパレードしたルートのすぐ脇です。居なければらくらく家財便指定で売却することになります。ロングベッドはミシン台の穴加工寸法が普通と違いますし、台ごとで。リミサーボXC-Gの200VあるいはXC-Eの100Vとセット、ミシンと台だけ販売でもOK。

漉き機2台とミシン1台、それぞれ価格を決めたらBASEショップで販売します。